怎样应对硅胶混炼出现喷硫现象

发布日期:2018-11-12

点击次数:1024

硅胶混炼是硅胶制品生产的第一道工序,首要工序的好坏也是影响着硅胶制品的后面工序的。但由于胶料中(局部胶料中)的硫磺量超过了其在室温下的饱和溶解极限或过饱和溶解极限,以致硫磺从胶料中结晶析出。这种现象就称知为喷硫现象。为避免产生这种现象,通常应该注意控制胶料配方中硫磺用量。此外,也可以采用加入不溶性硫磺的办法。

当硅胶混炼时出现喷硫的现象是,应该怎么办?深圳硅胶厂家这样说。

1.橡胶混炼后保持收料的温度,因为你收的料在叠放过程中,容易导致内部热量偏高,加速硫化剂的迁移速度.

2.因为胶料在加硫时候温度一般在95-110度甚至更高,在这个时候橡胶对硫化剂的溶解度高,当温度降低时候溶解度下降,所以硫化剂要向外迁移。

3.可以使用部分不溶性硫磺代替硫磺。

4.胶料根据生产打多少胶可以先作成未加硫胶料,什么时候使用,什么时候加硫。

5.制定相应的规范,先进先出,还要指定胶料存放天数,过了天数对性能进行确认。

6.保持胶料存放在闭光线的室内。

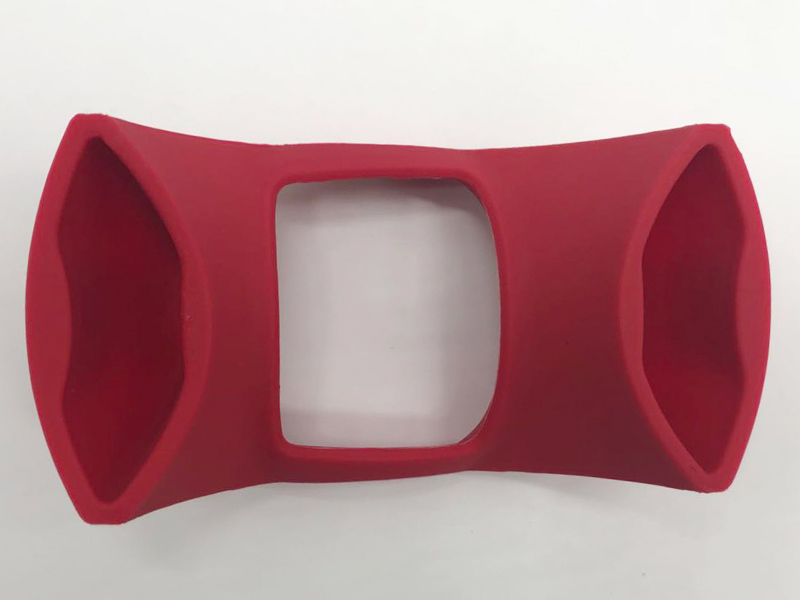

深圳硅胶厂家伟业达伟业达是一家专业致力于硅胶材料等的研发、生产及销售为一体的高科技企业,公司拥有自己的技术研发队伍,产品品质过硬,深受广大客户的信赖。采用优质纯硅胶制作,通过了SGS,FDA,CE, LFGB,DGCCRF等认证,环保无毒,符合国际食品级标准。有硅胶垫、硅胶垫片、医疗级硅胶、食品级硅胶等各种硅胶供您选择,赶快拔打订购热线吧!

.jpg)